در ادامه این مطالب را می بینید :

فیلم روش ریخته گری ماسه ای و قالب ماسه تر + نسبت ترکیب مواد در ادامه مطلب

خرید مواد ریخته گری در پارس اور: سیلیس، بنتونیت، تالک، گوگرد، اسید بوریک، اکسید آهن، استارچ، ورمیکولیت

ریخته گری چیست؟

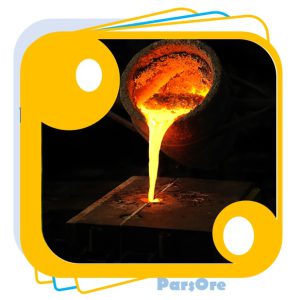

ریختهگری فلزات یکی از قدیمیترین و مهمترین روشهای شکلدهی فلزات است که در آن فلز مذاب را درون قالبی با شکل دلخواه میریزند تا پس از سرد شدن و انجماد، به شکل مورد نظر تبدیل شود. ریختهگری فرآیندی است که طی آن فلزات را ذوب کرده و در قالب میریزند تا پس از سرد شدن، قطعهای با شکل مشخص تولید شود.

برای خرید مواد مخصوص ریخته گری روی تصویر بزنید.

انواع روش ریختهگری فلزات مذاب :

- ریختهگری در ماسه (Sand Casting): ریختن فلز مذاب در قالب ماسه – روش اقتصادی برای قطعات بزرگ و کمتیراژ.

- ریختهگری دقیق (Investment Casting): با قالب مومی و پوسته سرامیکی- برای تولید قطعات با جزئیات بالا و دقت زیاد.

- ریختهگری تحت فشار (Die Casting): تزریق فلز مذاب با فشار زیاد به درون قالب فلزی- تولید انبوه قطعات کوچک.

- ریختهگری پوستهای (Shell Molding): قالب نازک ماسهای با چسب رزینی – دقت بالاتر از ریختهگری ماسه.

- ریختهگری گریز از مرکز (Centrifugal Casting): ریختن فلز مذاب در قالب چرخان – تولید قطعات استوانهای مانند لولهها.

- ریختهگری در قالب دائمی (Permanent Mold Casting): استفاده از قالب فلزی قابل استفاده مجدد – دقت و استحکام بالا.

- ریختهگری کمفشار (Low Pressure Casting): ورود فلز مذاب با فشار کم به سمت بالا – کیفیت سطحی و ساختاری بهتر.

- ریختهگری در خلا (Vacuum Casting): در محیط خلا انجام میشود – جلوگیری از حفرههای گازی برای قطعات حساس و خاص.

ریختهگری در ماسه چیست؟ (Sand Casting)

ریختهگری در ماسه یکی از پرکاربردترین و قدیمیترین روشهای ریختهگری فلزات است. در این روش از قالبهایی ساختهشده از ماسه (معمولاً ماسه سیلیسی) برای شکلدهی به فلز مذاب استفاده میشود. در این روش، ابتدا مدل قطعه مورد نظر از جنس چوب، فلز یا پلاستیک ساخته میشود و سپس قالب ماسهای در اطراف آن شکل میگیرد. پس از خارج کردن مدل، فلز مذاب در حفره قالب ریخته میشود تا پس از سرد شدن، شکل نهایی قطعه را بگیرد. این روش به دلیل هزینه پایین، انعطافپذیری بالا در تولید قطعات بزرگ و پیچیده، و امکان استفاده از انواع فلزات، در صنایع مختلف بسیار رایج است.

روش ریختهگری با ماسه :

مراحل اصلی تمام روشهای ریختهگری فلزات به این ترتیب است :

- ذوب فلز: فلز مورد نظر تا دمای ذوب گرم میشود.

- تهیه قالب: قالب معمولاً از ماسه، فلز یا سرامیک ساخته میشود و شکل نهایی قطعه را دارد.

- ریختن فلز مذاب در قالب: فلز ذوبشده درون قالب ریخته میشود.

- سرد شدن و انجماد: فلز داخل قالب سرد شده و شکل میگیرد.

- خارج کردن قطعه از قالب: پس از سرد شدن، قطعه از قالب خارج میشود.

- پرداخت نهایی: ممکن است قطعه نیاز به تمیزکاری، تراشکاری یا پرداخت سطحی داشته باشد.

همان طور که در فیلم ابتدای مطلب مشاهده کردید، در ریختهگری با ماسه ابتدا مدلی از قطعه (معمولاً از چوب، فلز یا پلاستیک) ساخته میشود. سپس مدل در داخل جعبه قالبگیری قرار گرفته و با مخلوطی از ماسه، بنتونیت، آب و افزودنیها مانند تالک یا ورمیکولیت پوشانده میشود تا شکل دقیق آن در ماسه ثبت گردد.

پس از سفت شدن قالب، مدل با دقت از ماسه خارج میشود و حفرهای منفی به شکل قطعه نهایی باقی میماند. مسیرهایی نیز برای ورود فلز مذاب (راهگاه) و خروج گازها (هواکش) در قالب در نظر گرفته میشود. سپس فلز مذاب با دمای مشخص به داخل قالب ریخته میشود.

پس از سرد شدن و انجماد فلز، قالب ماسهای شکسته شده و قطعه فلزی از آن خارج میشود. در پایان، عملیاتهایی مانند ماشینکاری، تمیزکاری و بازرسی برای بهبود کیفیت قطعه انجام میگیرد. این روش به دلیل سادگی، کمهزینه بودن و قابلیت اجرای آن برای قطعات کوچک تا بسیار بزرگ، بسیار پرکاربرد است.

کاربرد ریخته گری ماسه:

ریختهگری در ماسه به دلیل سادگی، هزینه کم و قابلیت تولید قطعات بزرگ، در صنایع مختلف کاربرد فراوانی دارد. برخی از مهمترین موارد استفاده عبارتاند از:

- صنایع خودروسازی: تولید قطعاتی مانند بلوک سیلندر، سرسیلندر، میللنگ و کپههای موتور.

- صنایع نفت و گاز: ساخت قطعات سنگین مانند شیرآلات صنعتی، اتصالات و بدنه پمپها.

- صنایع ماشینسازی: تولید چرخدندههای بزرگ، پایههای ماشینآلات و قطعات بدنه.

- نیروگاهها: ساخت پرهها و بدنههای توربین و قطعات سنگین دیگر.

- صنایع راهآهن و حملونقل: تولید قطعاتی مثل چرخ و محور واگنها یا کفیهای ترمز.

- صنایع کشتیسازی: ساخت پروانه کشتی، قطعات بدنه و اتصالات سنگین فلزی.

- ابزارآلات کشاورزی و صنعتی: مانند شاسی ماشینآلات، وزنههای تعادل و پایههای مقاوم.

این روش بهویژه برای تولید قطعاتی مناسب است که شکل پیچیده، اندازه بزرگ یا نیاز به مقاومت بالا دارند.

ترکیب مواد قالب ماسه تر:

ترکیب این مواد در ماسه ریختهگری باعث بهبود عملکرد قالب، افزایش کیفیت سطح قطعه نهایی و کاهش عیوب در فرآیند ریختهگری میشود. اگر بخواهی، میتوانم درباره میزان و نحوه استفاده این مواد در ترکیب ماسه هم توضیح دهم. این ترکیب باعث میشود قالب ماسه تر، علاوه بر استحکام و تحمل حرارتی، قابلیت شکلگیری دقیق و تولید قطعات با کیفیت سطحی مناسب را داشته باشد.

مواد تشکیلدهنده قالب ماسه تر و عملکرد هرکدام :

- ماسه سیلیسی (Silica Sand): اصلیترین ماده قالب ماسه تر است که ساختار قالب را تشکیل میدهد. این ماسه از دانههای سیلیس (SiO₂) با اندازه مشخص تشکیل شده که مقاومت حرارتی بالایی دارد و میتواند دمای فلز مذاب را تحمل کند. دانهبندی مناسب ماسه سیلیسی باعث میشود سطح قطعه نهایی صاف و با کیفیت باشد و همچنین امکان خروج گازها از قالب فراهم شود. لینک خرید ماسه سیلیسی

- خاک رس (Clay – معمولاً بنتونیت): بنتونیت بهعنوان چسب طبیعی ماسه عمل میکند و ذرات ماسه را به هم میچسباند تا قالب استحکام کافی داشته باشد و هنگام ریختن فلز مذاب، شکل خود را حفظ کند. همچنین بنتونیت باعث افزایش قابلیت قالب برای نگهداشتن آب و جلوگیری از ترکخوردگی میشود. لینک خرید بنتونیت ریخته گری

- آب: آب باعث فعال شدن خاصیت چسبندگی بنتونیت و خاک رس میشود و به ماسه حالت پلاستیکی و شکلپذیری میدهد. مقدار آب بهینه باعث میشود قالب به اندازه کافی مرطوب باشد تا مقاومت لازم را داشته باشد و در عین حال اجازه دهد گازهای تولید شده هنگام ریختن فلز از قالب خارج شوند.

- افزودنیها: (مانند گرد زغال، استارچ یا پودر چوب) این مواد به منظور بهبود کیفیت سطح قطعه نهایی و جلوگیری از عیوب سطحی به قالب اضافه میشوند. برای مثال، گرد زغال باعث جذب حرارت اضافی و کاهش سوختگی سطح قطعه میشود، استارچ یا پودر چوب به بهبود خروج گازها و کاهش چسبندگی فلز به قالب کمک میکنند. لینک خرید استارچ

- تالک (Talc): تالک مادهای نرم و لغزنده است که به عنوان افزودنی در ماسه ریختهگری به کار میرود تا خاصیت جدایش بین قالب و قطعه فلزی را افزایش دهد. این ماده باعث کاهش چسبندگی فلز مذاب به قالب شده و عمل جداکردن قطعه از قالب را آسانتر میکند. همچنین تالک به بهبود کیفیت سطح قطعه و کاهش آسیب به قالب کمک میکند. لینک خرید تالک

- اسید بوریک (Boric Acid): اسید بوریک به عنوان ماده ضدچسبندگی و پایدارکننده در ترکیب ماسه استفاده میشود. این ماده مقاومت قالب را در برابر حرارت افزایش میدهد و از سوختگی سطح قطعه جلوگیری میکند. همچنین اسید بوریک باعث بهبود جدایش قطعه از قالب و افزایش کیفیت سطح نهایی قطعه میشود. لینک خرید اسید بوریک

- اکسید آهن (Iron Oxide): اکسید آهن به عنوان ماده جذبکننده حرارت و اصلاحکننده خواص ماسه به کار میرود. این ماده با جذب حرارت اضافی هنگام ریختهگری، از ترکخوردگی و سوختگی قالب جلوگیری میکند. همچنین اکسید آهن میتواند به بهبود مقاومت مکانیکی قالب و افزایش دوام آن کمک کند. لینک خرید اکسید آهن

- گوگرد (Sulfur): گوگرد به منظور بهبود خواص سطحی قالب به ماسه اضافه میشود. این ماده باعث کاهش چسبندگی فلز مذاب به قالب و جلوگیری از عیوب سطحی ناشی از واکنشهای شیمیایی میشود. همچنین گوگرد نقش مهمی در تنظیم واکنشهای شیمیایی بین فلز و قالب داشته و به افزایش کیفیت قطعه کمک میکند. لینک خرید گوگرد

- ورمیکولیت (Vermiculite): ورمیکولیت به عنوان افزودنی عایق در ترکیب ماسه ریختهگری به کار میرود. این ماده با خاصیت عایق حرارتی بالا، از اتلاف سریع گرمای فلز مذاب جلوگیری میکند و به توزیع یکنواخت حرارت در قالب کمک مینماید. همچنین با کاهش شوک حرارتی، از ایجاد ترک و سوختگی در قالب و قطعه جلوگیری کرده و به بهبود کیفیت سطحی و ساختاری قطعه ریختهگری شده کمک میکند. لینک خرید ورمیکولیت

نسبت ترکیب مواد ریخته گری ماسه:

این مقادیر معمولاً در کارگاهها بهصورت تجربی تنظیم میشوند، ولی این نسبتها نقطه شروع مناسبی برای قالبسازی ماسه تر است. برای ساخت 1 کیلوگرم قالب ماسه تر با ترکیب مواد زیر، نسبتهای تقریبی مناسب به این صورت است:

- ماسه سیلیسی (Silica Sand): 850 گرم (دانهبندی 1تا 2 میلیمتر یا 0.5 تا 0.15 میلیمتر)

- بنتونیت ریخته گری: 70 گرم پودر بسیار ریز (مش 400)

- آب: 80 گرم

- تالک (Talc): 10 گرم (پودر بسیار ریز مش 2500 )

- اسید بوریک (Boric Acid): 10 گرم (پودر بسیار ریز، زیر ۰.۰۵ میلیمتر)

- اکسید آهن (Iron Oxide): 5 گرم (پودر ریز، زیر ۰.۱ میلیمتر)

- گوگرد (Sulfur): 5 گرم (پودر ریز، زیر ۰.۱ میلیمتر)

- ورمیکولیت (Vermiculite): 1 گرم (ریزدانه با دانهبندی 1 تا ۲ میلیمتر)

بنتونیت به عنوان چسب و استحکامدهنده ماسه استفاده میشود. آب میزان رطوبت لازم برای فعالسازی بنتونیت و پلاستیکی شدن ماسه است. تالک، اسید بوریک، اکسید آهن و گوگرد بهبود خواص سطحی، حرارتی و جدایش قالب را فراهم میکنند.

نکات مهم ریخته گری در ماسه:

- انتخاب ماسه مناسب: دانهبندی یکنواخت و تمیز بودن ماسه برای کیفیت قالب و قطعه نهایی بسیار مهم است.

- نسبت مناسب آب و بنتونیت: رطوبت بهینه باعث استحکام قالب و جلوگیری از ترک خوردگی میشود.

- مراقبت از قالب: قالب باید محکم و بدون ترک باشد تا فلز مذاب در هنگام ریختن باعث آسیب نشود.

- کنترل دما: دمای فلز مذاب باید مطابق با جنس قالب و نوع فلز تنظیم شود تا از سوختگی قالب جلوگیری شود.

- تهویه مناسب: قالب باید طوری طراحی شود که گازهای تولید شده هنگام ریختهگری بهراحتی خارج شوند و باعث حفره یا عیب در قطعه نشوند.

- زمان ریختن: فلز باید به آرامی و یکنواخت ریخته شود تا از ایجاد تلاطم و حباب جلوگیری شود.

- آمادهسازی سطح مدل: مدل قالب باید دقیق و تمیز باشد تا سطح قطعه نهایی صاف و با کیفیت شود.

- استفاده از افزودنیها: موادی مانند تالک، اسید بوریک و اکسید آهن برای بهبود خواص قالب و کیفیت قطعه توصیه میشود.

- پس از ریختهگری: قطعات باید بهدقت از قالب خارج و پردازش نهایی (تمیزکاری، تراشکاری) انجام شود.

- ایمنی: هنگام کار با فلز مذاب و قالب، رعایت نکات ایمنی و استفاده از تجهیزات حفاظتی الزامی است.

مواد مورد استفاده در ریخته گری در پارس اور: سیلیس، بنتونیت، تالک، گوگرد، اسید بوریک، اکسید آهن، استارچ، ورمیکولیت